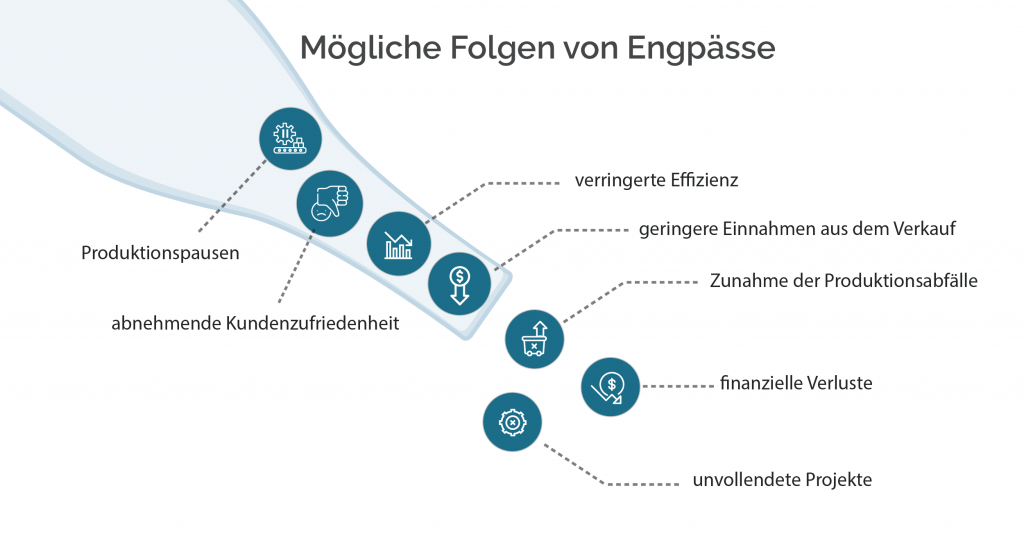

Engpässe im Fertigungsprozess treten häufig auf. Eine von Globalise durchgeführte Umfrage unter Führungskräften der Fertigungssindustrie bestätigt, dass Engpässe und Lieferschwierigkeiten negative Auswirkungen für Unternehmen haben. Trotz effizienter Produktionsprozesse können Engpässe auftreten. In der Folge verringert sich die Produktionsleistung, Fertigunszeiten werden länger und die Kosten steigen. Es ist wichtig, zu erkennen, dass Engpässe oft auf ein tieferliegendes Problem innerhalb des Produktionsprozesses hinweisen. Einen Engpass zu erkennen ist dementsprechend der erste Schritt zur Identifizierung des zugrundeliegenden Problems. So können Sie die Gesamteffizienz Ihres Fertigunsunternehmens steigern.

Dieser Blog beschäftigt sich eingehend mit der Problematik von Engpässen:

– Was versteht man unter Engpässen und welche Ursachen haben sie?

– 6 Strategien zur Ermittlung von Engpässen in der Fertigung

– Wie beseitigt man Engpässe im Fertigungsbetrieb?

– Die Bedeutung der ERP-Software bei der Vermeidung von Engpässen

Was versteht man unter Engpässen und welche Ursachen haben sie?

Durch einen Engpass in der Fertigung wird der kontinuierliche Warenfluss unterbrochen und es kommt zu einer Produktionsverzögerung. Engpässe treten auf, wenn die Arbeitsbelastung die Kapazität einer bestimmten Person, Maschine, eines Prozesses oder einer anderen Ressource übersteigt.

Man unterscheidet zwei Kategorien von Fertigungsengpässen:

Kurzfristiger Engpass: Dieser wird durch vorübergehende Probleme verursacht und hat je nach Zeitpunkt des Auftretens kleinere oder größere Auswirkungen. Typische Beispiele hierfür sind ein Maschinenausfall, eine Reparatur, die Abwesenheit eines Mitarbeiters oder eine verspätete Lieferung.

Langfristiger Engpass: Dieser wird durch wiederkehrende Probleme verursacht, die erhebliche Auswirkungen auf den gesamten Produktionsprozess haben. Sie führen häufig zum Stillstand des Produktionsprozesses oder zu Verzögerungen. Beispiele hierfür sind ineffiziente Maschinen, die zu längeren Warteschlangen führen, längere Ausfallzeiten in der Fertigung aufgrund längerer Durchlaufzeiten, Verzögerungen bei der Überführung von Entwürfen in die MRP-Phase oder ein Überbestand an Produkten für Aufgaben, die gerade bearbeitet werden.

Engpässe in der Fertigung stellen somit eine enorme Belastung für eine Fertigungsabteilung dar, die zu Rückständen führt und der Belegschaft, die oft am Rande der Kapazität arbeitet, Unbeständigkeit suggeriert. Um eine solche Situation zu verhindern und einen ordnungsgemäßen Produktionsablauf zu gewährleisten, müssen die Ursachen für die Engpässe ermittelt und analysiert werden.

6 Strategien zur Ermittlung von Engpässen in der Fertigung

Die Identifizierung von Engpässen in der Fertigung kann dazu beitragen, die gesamte Produktion zu rationalisieren, bevor das Unternehmen durch die negativen Auswirkungen Schaden nimmt. Hier erfahren Sie, mit welchen Strategien Engpässe in der Fertigung erkannt werden können.

1.Prozesslandkarte entwerfen

Visualisieren Sie Ihren Fertigungsprozess, z. B. in Form eines Flussdiagramms, um festzustellen, an welcher Stelle im Produktionsprozess die Abläufe ins Stocken geraten. Dieses Mapping ist zeitaufwendig, bietet Ihnen aber die Möglichkeit, Engpässe zu erkennen und dort gezielt effizientere und produktivere Techniken einzuführen.

2.Kumulationen aufspüren

Eine Anhäufung entsteht, wenn der Eingang eines Artikels schneller erfolgt, als ein bestimmter Prozess ihn verarbeiten kann. Der Punkt Ihrer Fertigungslinie, an dem sich am meisten ansammelt, ist wahrscheinlich ein Engpass, der verbessert werden muss, insbesondere dann, wenn einzelneProdukte nacheinander bearbeitet werden

3.Durchsatz modifizieren

Engpässe beeinflussen die Durchsatzrate. Der Durchsatz einer Fertigungslinie ist eng mit der Leistung der Maschine am Engpass verbunden. Diese Eigenschaft ermöglicht es den Herstellern, den Engpass im zugrunde liegenden Fertigungsprozess zu ermitteln. Der Durchsatz wird durch den Engpass begrenzt, daher hat eine Erhöhung der Leistung einer Maschine nur geringe Auswirkungen auf die Produktion insgesamt. Die Maschine, die den größten Einfluss auf die Gesamtproduktion hat, ist der Engpass, wenn Sie den Durchsatz jeder einzelnen Maschine ändern.

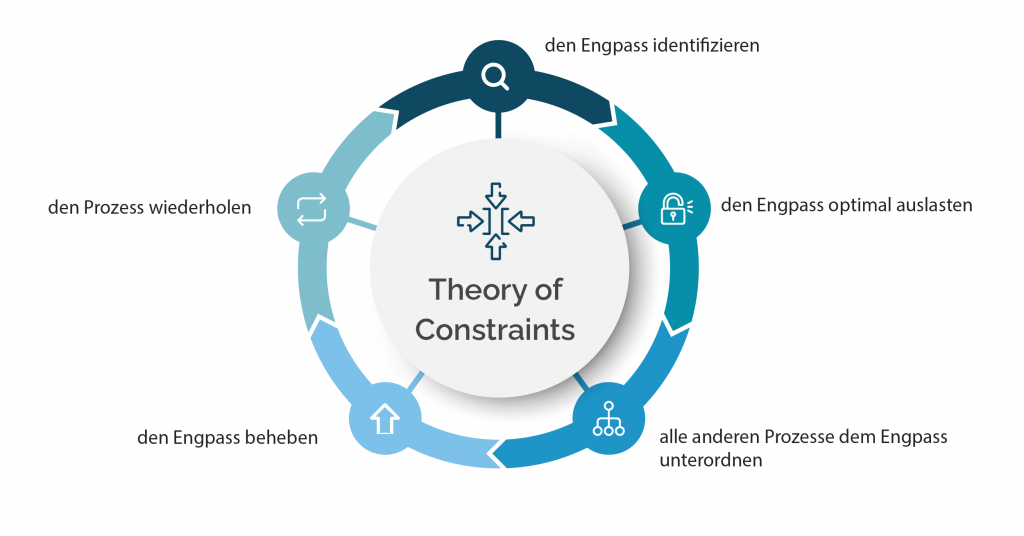

4.Kapazität maximieren

Die meisten Hersteller überwachen nicht nur die Produktion, sondern auch die Kapazität der einzelnen Maschinen. Nach einem Ansatz, der oft als „Theory of Constraints“ oder „TOC“ bezeichnet wird, führt die Maschine, die mit maximaler Kapazität arbeitet, in der Regel dazu, dass andere Maschinen mit geringerer Kapazität betrieben werden und somit einen Engpass für andere Maschinen und Anlagen darstellen.

5.Wartezeiten ausfindig machen

Dies ist eine sehr einfache Strategie, um einen Engpass in der Produktion ausfindig zu machen. Wenn eine Arbeitsstation eine lange Wartezeit hat, befindet sich der Engpass an der Stelle davor. Dort wird mehr Zeit benötigt, um einen Vorgang abzuschließen. Dadurch wird der Produktionsprozess aufgehalten.

6.Nach den „5 Whys“ fragen

Eine gründlichere Problemlösungsmethode ist die Five-Whys-Methode. Um zum Kern des Problems vorzudringen, wird wiederholt die Frage “Warum?” gestellt. Sie beginnen damit, das Problem zu umreißen. Dann fragen Sie, warum dieses Problem auftritt. Die Anzahl der Nachfragen ist nicht auf fünf begrenzt. Wichtig ist, dass so lange nachgehakt wird, bis der fehlerverursachende Prozessschritt eindeutig identifiziert ist.

Wie beseitigt man Engpässe im Fertigungsbetrieb?

Sobald die Engpässe ermittelt sind, kann der Prozess der Engpassbeseitigung beginnen. Wahrscheinlich wird es nicht möglich sein, alle Engpässe im Produktionsprozess zu beseitigen, so sehr wir uns das auch wünschen. Es ist jedoch wichtig, sich der Schwachstellen in der Produktion bewusst zu sein. Diese Techniken zur Beseitigung von Engpässen haben sich bewährt:

1. Neuverteilung der Ressourcen

Eine Neustrukturierung Ihrer Produktionsfläche oder aber die Zuweisung zusätzlicher Ressourcen für den Produktionsengpass kann das Problem schnell lösen. Wenn die Nachfrage groß ist, könnte eine Erhöhung der Kapazität – durch zusätzliches Personal oder zusätzliche Ressourcen- den Rückstand beseitigen.

2. Leerkapazität/Ausfallzeit begrenzen

Versuchen Sie, eine Vollauslastung am Engpass aufrechtzuerhalten. Ein Engpass, der die Produktion verlangsamt, löst das Problem nicht, sondern fördert eher einen geringeren Output.

3.Arbeiten in Chargen

Versuchen Sie, eine Vollauslastung am Engpass aufrechtzuerhalten. Ein Engpass, der die Produktion verlangsamt, löst das Problem nicht, sondern fördert eher einen geringeren Output.

4. Geschäftsprozesse automatisieren

Technologie spielt eine entscheidende Rolle bei der kontinuierlichen Verbesserung der Produktionseffizienz. Ein digitales Management von Fertigungsprozessen vereinfacht die Überwachung des Produktionsflusses, das Auffinden von Engpässen und die erforderlichen Anpassungsmaßnahmen.

Die Bedeutung der ERP-Software bei der Verhinderung von Engpässen

Die beste Methode im Umgang mit Engpässen ist die, diese im Vorfeld zu vermeiden. Die manuelle Ermittlung von Engpässen hat sich hier nicht bewährt. Wenn Sie auf der Suche nach einer praktikablen Lösung sind, empfehlen wir Ihnen eine Enterprise Resource Planning (ERP)-Softwarelösung für die Fertigung.

Einem TEC-Bericht zufolge sind Fertigungsunternehmen die häufigsten Nutzer von ERP-Lösungen. Eine ERP-Lösung für das verarbeitende Gewerbe kann die organisatorische Effizienz verbessern, indem es die Nutzung der Unternehmensressourcen regelt und optimiert. Fertigungsunternehmen können ein ERP nutzen, um alle wesentlichen Komponenten zu verwalten, von der Produktion über die Lieferkette bis hin zum Bestandsmanagement. Mit einer präzisen Produktionsplanung in Echtzeit, einer besseren Bestandskontrolle und der Synchronisierung zahlreicher Vertriebsnetze können Hersteller die Produkteffizienz deutlich steigern.

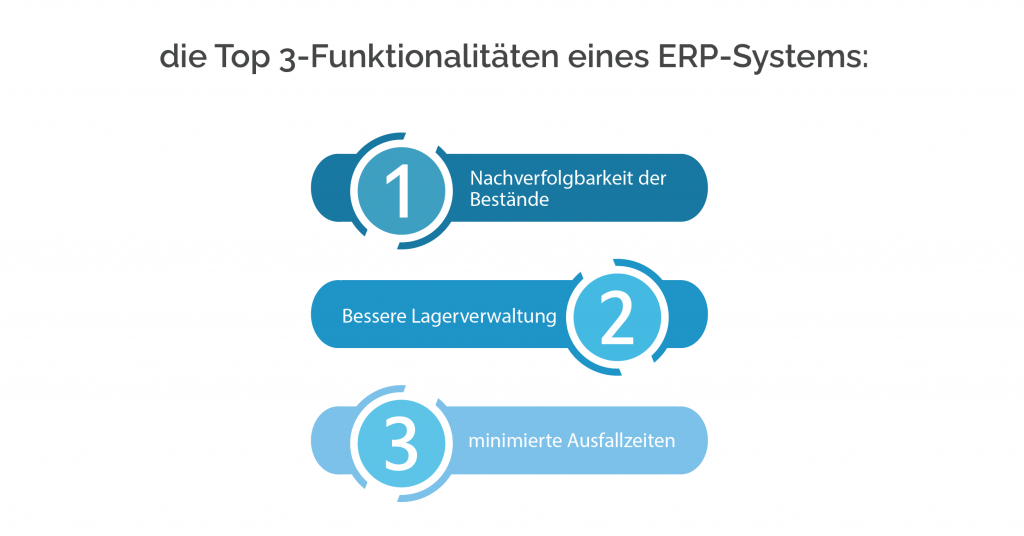

Engpässe verhindern – Die Top 3-Funktionalitäten eines ERP-Systems:

1. Nachverfolgbarkeit der Bestände

ERP-Systeme helfen bei der Reduzierung von Überbeständen, indem sie sicherstellen, dass nur die benötigten Mengen gelagert werden. Weiterhin erleichtern diese Systeme die Nachverfolgung von Beständen und verhindern Engpässe durch rechtzeitiges Identifizieren von Nachfüllbedarfen. So wird der Prozess der Produktkommissionierung automatisiert und vereinfacht. Die Software liefert zudem beispielsweise Echtzeitinformationen über die Verfallsdaten von Artikeln.

2. Bessere Lagerverwaltung

Die Lagerverwaltung ist ein entscheidender Bereich, der durch den Einsatz von ERP-Systemen erheblich optimiert werden kann. Diese Systeme bieten eine ganzheitliche Sicht auf alle Lagerbestände und ermöglichen Unternehmen, ihre Ressourcen genauer zu steuern und die Produktivität der Mitarbeiter im Blick zu behalten.

So können einzelne nicht funktionale Komponenten oder Artikel, die unsachgemäß platziert sind, entfernt werden und durch bewährte, häufig verwendete Artikel ersetzt werden.

3. Minimiert Ausfallzeiten

Nach Angaben von Deloitte kosten Ausfallzeiten die Hersteller jährlich etwa 50 Milliarden Dollar. Auch wenn kurze Ausfallzeit auf den ersten Blick nicht so ins Gewicht fallen, können dadurch Engpässe entstehen. Cloud-basierte ERP-Systeme für die Fertigung helfen Ihnen, Ausfallzeiten zu reduzieren, indem sie die Überwachung von Upgrades und Wartungsarbeiten ermöglichen und die Prozessplanung in einem System automatisieren.

Schlussfolgerung

Hindern Sie Engpässe daran, Fertigunsprozesse abzuschließen oder einen reibungslosen Übergang von einem Produktionsschritt zum nächsten zu gewährleisten? Dann wird es Zeit, dass Sie die Fertigungsabläufe in Ihrem Unternehmen automatisieren. Ein ERP-System, das auf die Anforderungen der Fertigung zugeschnitten ist, hilft Ihnen, einige dieser Engpässe zu beseitigen.

Rationalisieren Sie die Fertigungsabläufe und optimieren Sie die Produktionsprozesse, indem Sie Engpässe aufdecken und beseitigen! Ein ERP-System begleitet Ihren Weg zu mehr Produkteffizienz und hält darüber hinaus noch weitere Vorteile für Sie bereit.

Die EPICOR Cloud-ERP-Lösung ist eine hervorragende Plattform für die Fertigungsindustrie. EPICOR Manufacturing ERP Software bietet nahtlose Integrationen mit Shopfloor-Geräten sowie IoT-Technologien, um Daten direkt in das System zu übertragen und so die Transparenz und Kontrolle zu verbessern. Sie ist eine Komplettlösung für die Automatisierung zahlreicher Geschäftsabläufe und unterstützt den Produktionsprozess aller Fertigungsindustrien mit Modulen wie Configure to Order, Make to Order und Engineer to Order.

Wenn Sie Wissen möchten, wie Epicor ERP Ihrem Unternehmen helfen kann, Engpässe zu erkennen und zu minimieren, kontaktieren Sie uns. Wir beraten Sie gerne!